Thermisches Beschichten

Qualität verbessern und Ressourcen schonen

Beim thermischen Spritzen werden feine Partikel des Beschichtungswerkstoffs in einen heißen Gasstrom injiziert, der mit Hilfe elektrischer Energie oder durch Brenngase erzeugt wird. Die Partikel werden mit hoher Geschwindigkeit auf den zu beschichtenden Grundwerkstoff geschleudert und dabei an- bzw. aufgeschmolzen. Es entsteht eine festhaftende, dichte und homogene Beschichtung, die vor Verschleiß, Korrosion und Errosion schützt und dadurch für eine längere Lebenszeit der Bauteile sorgt.

Unterscheidung der Thermischen Beschichtungsverfahren

Unter den Begriff Thermisches Spritzen fallen unterschiedliche Spritzverfahren, die sich aufgrund der Art des Spritzzusatzwerkstoffes, der Fertigung oder des Energieträgers unterscheiden. Die einzelnen thermischen Spritzverfahren konkurrieren in ihrer Anwendung nicht miteinander, sondern sie ergänzen sich durch ihre spezifischen Verfahrenseigenschaften und werden an die Bedürfnisse unserer Kunden angepasst.

Alle Spritzverfahren benötigen zur Erzeugung der Spritzschichten zwei Energiearten: die thermische und die kinetische Energie.

Die thermische Energie kommt beim an- oder aufschmelzen des Spritzzusatzwerkstoffes zum Einsatz. Die kinetische Energie beeinflusst hingegen – gekoppelt an die Geschwindigkeit der Partikel – die Dichte der Schicht, die Haftzugfestigkeit der Spritzschicht in sich und die Haftzugfestigkeit der Schicht zum Grundwerkstoff. Die kinetische Energie ist von Verfahren zu Verfahren unterschiedlich und abhängig vom Spritzmaterial und Partikelgröße. Unsere Experten beraten Sie gerne persönlich.

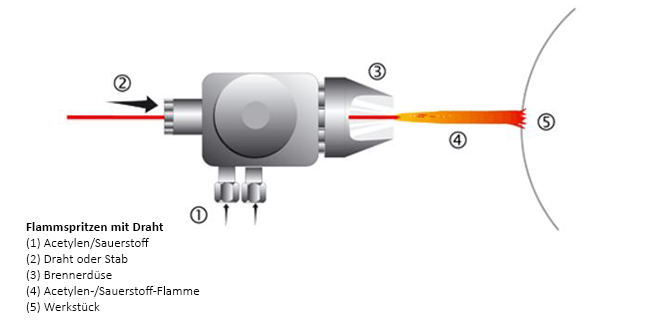

Flammspritzen mit Draht oder Stab

Draht- oder Stabflammspritzen

Beim Draht- oder Stabflammspritzen wird der Spritzzusatzwerkstoff im Zentrum einer Acetylen-Sauerstoff-Flamme kontinuierlich aufgeschmolzen. Mit Hilfe eines Zerstäubergases (z.B. Druckluft oder Stickstoff) werden aus dem Schmelzbereich die tröpfchenförmigen Spritzpartikel abgelöst und auf die vorbereitete Werkstückoberfläche geschleudert.

Das Flammspritzen mit Draht ist ein verbreitetes Verfahren mit einem sehr hohen Spritzschichtqualitätsstandard. In der Automobilbranche werden damit jährlich mehrere hundert Tonnen Molybdän auf Schaltgabeln, Synchronringen oder Kolbenringe verspritzt.

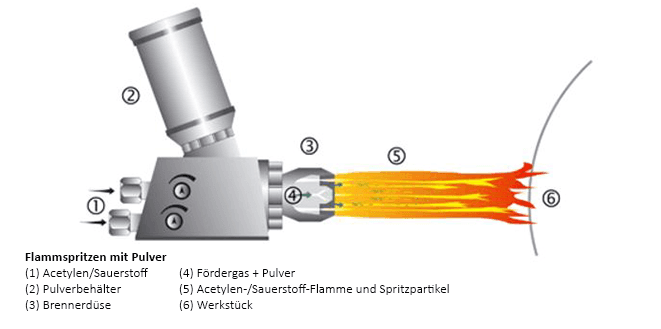

Flammspritzen mit Pulver

Pulverflammspritzen

Beim Pulverflammspritzen wird der pulverförmige Spritzzusatz (z.B. Metall oder Keramik) in einer Acetylen-Sauerstoff-Flamme an- oder aufgeschmolzen und mittels expandierender Verbrennungsgase auf die Werkstückoberfläche geschleudert.

Die Vielfalt der Spritzzusatzwerkstoffe ist bei den Pulvern mit weit über 100 Materialien sehr weit gefächert. Wichtig ist die Unterscheidung von selbstfließenden und selbsthaftenden Pulvern, denn selbstfließende Pulver benötigen meist eine zusätzliche thermische Behandlung. Diese erfolgt überwiegend mit den dafür geeigneten Acetylen-Sauerstoff-Brennern. Durch den thermischen Prozess wird die Haftung der Spritzschicht auf dem Grundwerkstoff erheblich gesteigert. Die Spritzschicht wird somit gas- und flüssigkeitsdicht.

Das Pulverflammspritzen wird vor allem bei Wellenschonbuchsen, Rollgangsrollen, Lagersitzen, Ventilatoren und Rotoren von Extruderschnecken eingesetzt.

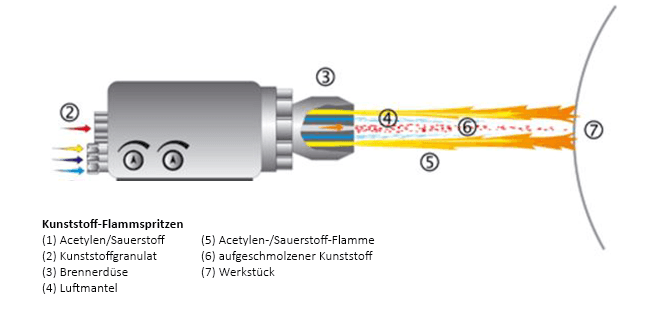

Flammspritzen mit Kunststoff

Kunststoff-Flammspritzen

Das Kunststoff-Flammspritzen unterscheidet sich von den anderen Flammspritzverfahren dadurch, dass der Kunststoffzusatz nicht direkt mit der Acetylen-Sauerstoff-Flamme in Berührung kommt. In der Mitte der Flammspritzpistole ist eine Pulver-Förderdüse. Umschlossen wird diese durch zwei ringförmige Düsenaustritte, wobei der innere Ring für Luft oder ein inertes Gas und der äußere Ring für den thermischen Energieträger, der Acetylen-Sauerstoff-Flamme, ist. Der Aufschmelzprozess des Kunststoffs erfolgt somit nicht direkt durch die Flamme, sondern durch die erhitzte Luft und Strahlungswärme.

Durch die Mobilität des Kunststoff-Flammspritzens, z.B. Einsatz vor Ort, wird die Anwendung immer vielschichtiger. Einsatzgebiete sind beispielsweise Geländer jeder Art, Rohrdurchführungen durch Mauern, Trinkwassertanks, Gartenmöbel, Schwimmbeckenmarkierungen, Beschichten von Recycling-Kunststoff-Bauteilen.

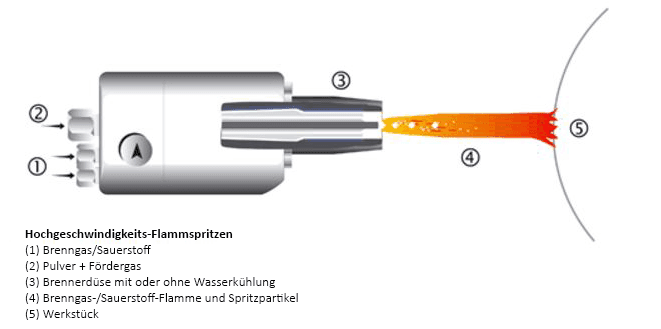

Hochgeschwindigkeits-Flammspritzen (HVOF)

HVOF-Spritzverfahren

Beim Hochgeschwindigkeits-Flammspritzen, kurz HVOF genannt, wird unter hohem Druck kontinuierlich Gas in einer Brennkammer verbrannt. Als Brenngase eigenen sich Acetylen, Propan, Propen, Ethylen und Wasserstoff. In der Brennkammer befindet sich eine zentrale Achse, über die der pulverförmiger Spritzzusatz zugeführt wird.

Der hohe Druck des Brenngas-Sauerstoff-Gemisches in der Brennkammer und der Expansionsdüse erzeugen die gewünschte Strömungsgeschwindigkeit im Gasstrahl. Dadurch werden die Spritzpartikel auf die hohen Partikelgeschwindigkeiten beschleunigt, die zu enorm dichten Spritzschichten mit ausgezeichneten Hafteigenschaften führen. Die Temperatureinbringung ist beim Spritzprozess eher gering, was dafür sorgt, dass sich der Spritzzusatzwerkstoff nur gering metallurgisch verändert.

Das HVOF-Spritzverfahren ist ein Verfahren bei dem extrem dünne Schichten mit hoher Maßgenauigkeit erzeugt werden können und wird daher bei Gleitflächen von Dampfbügeleisen, Walzen für die Fotoindustrie, Teile für petrochemische und chemische Maschinen, z.B. Pumpen, Schieber, Kugelventile, mechanische Dichtungen uvm. eingesetzt.

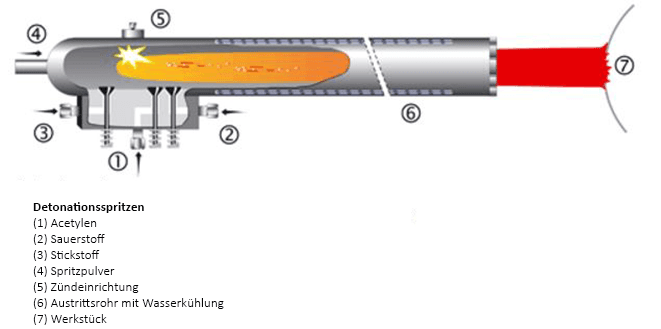

Detonationsspritzen

Detonationsspritzen

Detonationsspritzen (oder Flammschockspritzen) ist ein intermittierender Spritzprozess. Die sogenannte Detonationskanone besteht aus einem Austrittsrohr, an dessen Ende sich die Brennkammer befindet. In der Brennkammer wird ein Acetylen-Sauerstoff-Spritzpulvergemisch zugeführt und durch einen Zündfunken zur Detonation gebracht. Die Schockwelle, die im Austrittsrohr entsteht, beschleunigt die Spritzteilchen. Diese werden in der Flammenfront aufgeheizt und mit hoher Partikelgeschwindigkeit in einem gerichteten Strahl auf die vorbereitete Werkstückoberfläche geschleudert. Nach jeder Detonation wird die Brennkammer und das Austrittsrohr durch das Spülen mit Stickstoff gereinigt.

Die Spritzschichten beim Flammschockspritzen weisen einen sehr guten Qualitätsstandard auf, der den höheren finanziellen Aufwand rechtfertigt. Dieses Verfahren wird beispielsweise bei Pumpenplunger in Gasverdichtern, Turbinenläufer in Dampfturbinen, Papiermaschinen und Nutzwalzen im Nassbereich angewandt.

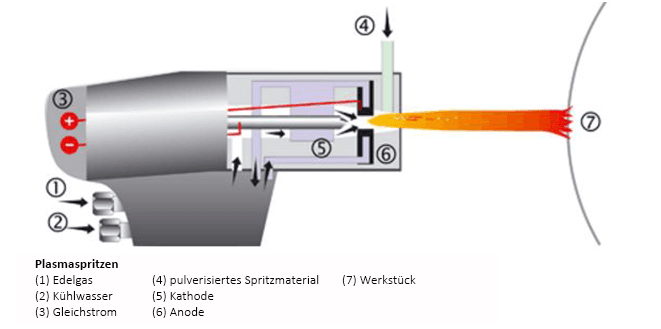

Plasmaspritzen

Plasmaspritzen

Beim Plasmaspritzen sind in einem Plasmabrenner eine Anode und bis zu drei Kathoden durch einen schmalen Spalt getrennt. Durch die Gleichspannung wird ein Lichtbogen zwischen Anode und Kathode erzeugt. Das durch den Plasmabrenner strömende Gas (Argon, Heliu, Stickstoff, Wasserstoff) oder Gasgemisch wird durch den Lichtbogen geleitet und ionisiert. Die Dissoziation, bzw. anschließende Ionisation, erzeugt ein hochaufgeheiztes, elektrisch leitendes Gas. Diesem Plasmastrahl wird ein pulverförmiger Spritzzusatz eingedüst, der durch die hohe Plasmatemperatur aufgeschmolzen und anschließend auf die Werkstückoberfläche geschleudert wird.

Die Plasmabeschichtung erfolgt in normaler Atmosphäre, im Schutzgasstrom, d.h. inerter Atmosphäre (z.B. Argon), im Vakuum und unter Wasser. Für die Schichtqualität sind die Geschwindigkeit, Temperatur als auch die Zusammensetzung des Plasmagases von Bedeutung. Durch einen speziell geformten Düsenaufsatz lässt sich auch ein Hochgeschwindigkeitsplasma erzeugen.

Das Plasmaspritzen kommt u.a. in der Luft- und Raumfahrt (z.B. Turbinenschaufeln und Einlaufflächen), Medizintechnik (Implantate) und bei Wärmedämmschichten zum Einsatz.

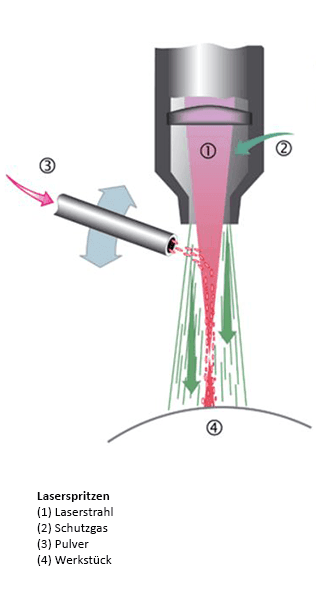

Laserspritzen

Laserspritzen

Beim Laserspritzen wird ein pulverförmiger Spritzzusatz über eine geeignete Pulverdüse in den Laserstrahl eingebracht. Mittels Laserstrahlung werden sowohl das Pulver wie auch ein minimaler Teil der Grundwerkstoffoberfläche (Mikro-Bereich) aufgeschmolzen und der zugeführte Spritzzusatz metallurgisch mit dem Grundwerkstoff verbunden. Zum Schutz des Schmelzbades dient ein Schutzgas.

Einsatzgebiet des Laserspritzens ist beispielsweise das partielle Beschichten von Stanz-, Biege- oder Schneidewerkzeug.

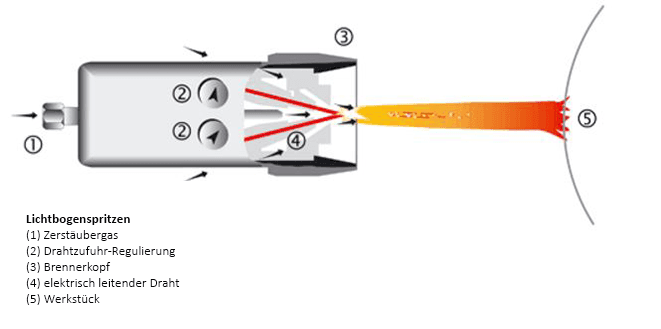

Lichtbogenspritzen

Lichtbogenspritzen

Beim Lichtbogenspritzen werden zwei drahtförmige Spritzzusätze, gleicher oder unterschiedlicher Art, in einem Lichtbogen abgeschmolzen und mittels Zerstäubergas, z.B. Druckluft, auf die vorbereitete Werkstückoberfläche geschleudert. Das Lichtbogenspritzen ist ein leistungsstarkes Drahtspritzverfahren, bei dem aber nur elektrisch leitende Materialien verspritzt werden können.

Bei der Verwendung von Stickstoff oder Argon als Zerstäubergas wird eine Oxidation der Materialien weitgehend unterbunden.

Das Lichtbogenspritzen wird vor allem bei großflächigem Beschichten von Behältern und zum Korrosionsschutz angewandt.

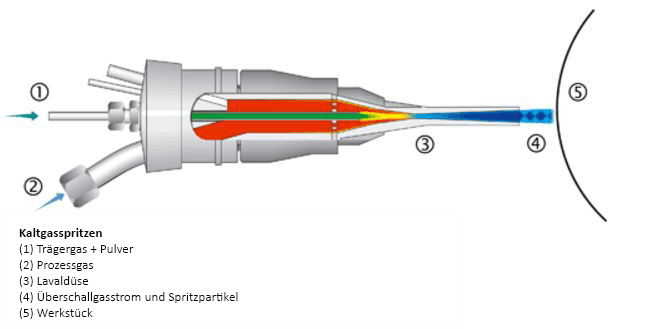

Kaltgasspritzen

Kaltgasspritzen

Beim Kaltgasspritzen handelt es sich um eine neue Generation des Hochgeschwindigkeits-Flammspritzens. Die kinetische Energie, d.h. die Partikelgeschwindigkeit, wird hier erhöht und die thermische Energie verringert. Somit ist es möglich, fast oxidfreie Spritzschichten zu erzeugen.

Das eingesetzte Gas (z.B. Stickstoff) wird stark erhitzt und unter hohem Druck in einer konvergent-divergenten Düse entspannt. Dabei wird es auf mehrfache Schallgeschwindigkeit beschleunigt und abgekühlt. Der pulverförmige Spritzzusatz wird vor dem Düseneingang in den Gasstrom eindosiert, wobei die Partikel durch den austretenden Gasstrahl beschleunigt werden. Die Partikel treten mit Geschwindigkeiten von 500 - 1000 m/s auf die zu beschichtende Oberfläche auf und verbinden sich mit der Bauteiloberfläche durch Kaltverschweißung.

Laboruntersuchungen haben gezeigt, dass mit diesem Verfahren erzeugte Schichten extreme Haftzugfestigkeiten aufweisen und außerordentlich dicht sind. Während bei den bisher üblichen Verfahren des Thermischen Spritzens das Pulver im Spritzprozess bis über seine Schmelztemperatur erwärmt werden muss, wird es beim Kaltgasspritzen nur auf wenige hundert Grad erwärmt. Die Oxidation des Spritzwerkstoffs und der Oxidgehalt der aufgespritzten Schicht sind dadurch erheblich geringer und die beschichteten Oberflächen weisen keine Materialveränderungen durch die Wärmeeinwirkung auf.

Das Kaltgasspritzen wird beispielsweise im Automobilbau, vor Korrosionsschutz und bei Elektronik angewandt.